آموزش PID اینورتر

اگر با اینورترها در پروژههای صنعتی کار کرده باشید، حتماً با گزینهای به نام PID Control روبهرو شدهاید؛ در این مقاله بهصورت کاربردی و قابلفهم توضیح میدهیم PID اینورتر چیست، در چه کاربردهایی بهکار میرود و چطور میتوان آن را روی اینورتر اینوت GD20 تنظیم کرد.

کنترل PID در اینورتر چیست؟

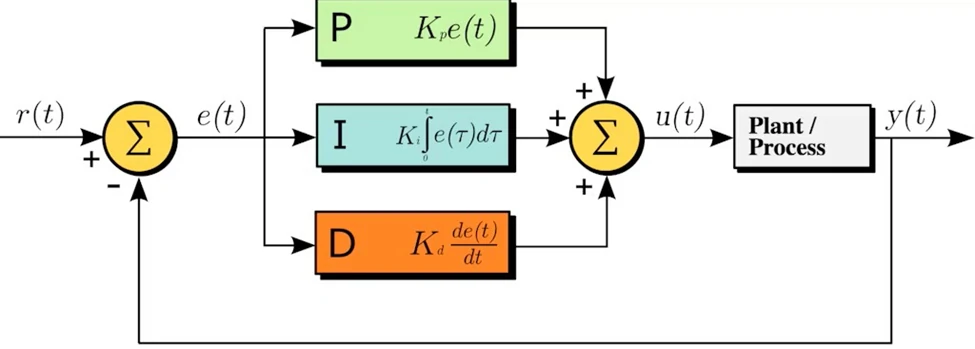

کنترل PID یک الگوریتم کنترل حلقهبسته است که در سیستمهای اتوماسیون صنعتی برای تنظیم دقیق پارامترهایی مانند دما، سرعت یا موقعیت استفاده میشود و خروجی را بر اساس سه جزء P, I, D تنظیم میکند:

- P (Proportional): واکنش متناسب با خطا

- I (Integral): حذف خطای ماندگار در طول زمان

- D (Derivative): توجه به روند تغییر خطا و پیشبینی آینده

درباره pid درایو، باید بگویم که این حلقه کنترل داخل خود اینورتر پیادهسازی شده و اینورتر تلاش میکند یک کمیت مثل فشار، دما، سطح مخزن یا سرعت را روی مقدار دلخواه به نام (Setpoint) ثابت نگه دارد. اینورتر با استفاده از مقدار فیدبک سنسور (مثلاً فشار 0–10V یا 4–20mA) خطا را محاسبه کرده و با الگوریتم PID فرکانس خروجی موتور را طوری تنظیم میکند که خطا حداقل شود. بهاینترتیب دیگر فقط سرعت موتور برای ما مهم نیست؛ بلکه یک کمیت مثل فشار، هدف اصلی کنترل است و سرعت موتور، ابزاری برای رسیدن به آن است.

کاربردهای مهم کنترل PIDدر صنعت

بهصورت کلی هر جا یک کمیت پیوسته داریم که باید در یک نقطه ثابت نگهداشته شود، حتما از PID استفاده میکنیم. مهمترین کاربردهای PID در صنعت را در ادامه با مثال بیان میکنیم:

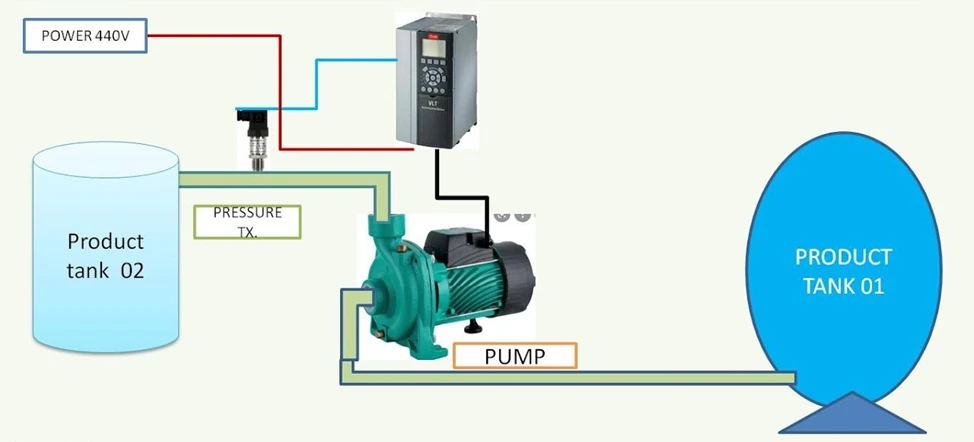

بوستر پمپ و سیستمهای ثابتفشار

یکی از رایجترین سناریوهای استفاده از PID در پروژهها، کنترل فشار در بوستر پمپها است. در این کاربرد اینورتر سیگنال سنسور فشار را میخواند و ساز و کار خود را بدین شکل تنظیم میکند:

- وقتی فشار افت میکند ← فرکانس را افزایش میدهد ← دبی و فشار بالا میرود.

- وقتی فشار زیاد میشود ← فرکانس را کاهش میدهد ← سیستم آرام میشود و انرژی کمتری مصرف میشود.

در این سناریو، فشار شبکه همان متغیر کنترلشونده و فرکانس موتور پمپ متغیر کنترلی است.

فنهای تهویه و کنترل فشار/دبی هوا

در سیستمهای HVAC(گرمایش، تهویه و تهویه مطبوع ) و تهویه صنعتی، از PID برای ثابت نگهداشتن فشار کانال یا دبی هوا استفاده میشود. سنسور فشار تفاضلی به اینورتر متصل میشود و اینورتر سرعت فن را طوری تنظیم میکند که فشار در رنج هدف، ثابت بماند.

کنترل دما با هیتر، چیلر و پمپ سیرکولاسیون

در کاربردهایی که دما مهم است (مخزن شستوشو، خشککن، خطوط رنگ و …)، اینورتر میتواند دور پمپ یا فن را بر اساس فیدبک دما تنظیم کند.PID با تغییر سرعت گردش سیال یا هوا کمک میکند دما نزدیک مقدار مطلوب بماند.

کنترل سطح مخزن

در بسیاری از خطوط تولید، سطح مخزن باید در یک محدوده مشخص حفظ شود. با استفاده از سنسور سطح (Level Transmitter) و میتوان دور پمپ تغذیه یا تخلیه را تنظیم کرد تا سطح مخزن پایدار بماند.

ساختار کنترلی PID به زبان ساده

برای درک بهتر تنظیمات PID ، خوب است منطق داخلی PID را بشناسیم:

P (ضریب تناسبی): هرچه Kp بزرگتر باشد، اینورتر حساستر به خطا واکنش نشان میدهد و سریعتر خروجی را تغییر میدهد؛ اما اگر بیش از حد زیاد شود، سیستم نوسانی و ناپایدار میشود.

I (زمان انتگرالگیر – Ti): کمک میکند خطای ماندگار (مثلاً در بحث فشار همیشه 0.2bar کمتر از فشار هدف باشد) از بین برود؛ ولی مقدار زیاد I میتواند پاسخ را کند و ناپایدار کند.

D (زمان مشتقگیر – Td): با توجه به سرعت تغییر خطا، رفتار سیستم را کمی قابل پیش بینی میکند؛ اما تنظیم نادرست آن نویز را تقویت میکند، برای همین در بسیاری از کاربردها یا اصلاً استفاده نمیشود یا مقدار خیلی کوچکی دارد.

برای تنظیمات PID در اینورتر GD20 اینوت، در گروه مربوط به تنظیمات PID ضرایب بهصورت پارامترهای کنترلی تعریف شدهاند و کاربر میتواند آنها را تنظیم کند.

نکات تنظیمات PID اینورتر اینوت GD20

طبق دفترچه راهنمای Goodrive20 (GD20)، کنترل PID از طریق پارامترهای گروه P09 تنظیم میشود. در ادامه، مراحل و نکات عملی مهم را مرور میکنیم.

1.فعال کردن مد PID در GD20

دراینورتر اینوت GD20 انتخاب کانال فرکانس (مثلاً پارامترهای P00.06 یا P00.07) روی مقدار مربوط به PID قرار بگیرد، مد کاری درایو Process PID Control خواهد بود. در عمل، روند کلی کار بدین شرح است:

- انتخاب مد فرمان فرکانس از نوع PID در گروه پارامترهای پایه (P00).

- تعیین اینکه مرجع PID از کجا خوانده شود (Setpoint روی کیپد، یا ورودی آنالوگ).

- تعیین منبع فیدبک (Analog Input یا Modbus).

- تنظیم ضرایب P، I، D.

2.تعریف مرجع و فیدبک در PID اینورتر GD20

در سری اینورتر اینوت GD20، انتخاب منبع مرجع و فیدبک PID از طریق پارامترهای گروه P09 انجام میشود:

- پارامتر00 منبع مرجع PID

این پارامتر مشخص میکند Setpoint از کجا تامین شود:- مقدار داخلی (مثلاً01)

- ورودیهای آنالوگ مثل AI1، AI2، AI3

- پالس سرعت بالا HDI

- ارتباط Modbus و …

- پارامتر 01 مقدار مرجع PID

وقتی P09.00 روی مرجع داخلی تنظیم شود، Setpoint به صورت درصدی در همین پارامتر وارد میشود. - پارامتر02 منبع فیدبک PID

این پارامتر مشخص میکند فیدبک از کدام کانال خوانده شود؛ برای مثال در کاربردهایی مثل بوستر پمپ اگر AI1 را به سنسور فشار اختصاص بدهیم، اینورتر مقدار فشار را از همین AI1 میخواند و بر اساس اختلاف بین Setpoint و این فیدبک، فرکانس موتور را بالا/پایین میکند. - پارامتر 03 جهت خروجی PID

این پارامتر تعیین میکند که اگر فیدبک از مرجع بیشتر شد، اینورتر فرکانس را کم کند یا زیاد.- در کاربردهایی مثل فشار ثابت، اگر فشار زیاد شود، درایو باید دور را کم کند بنابراین حالت خروجی PID مثبت است.

♦این سه پارامتر، پارامتر های اصلی تعریف PID هستند؛ تا زمانی که مرجع، فیدبک و جهت کنترل درست تعریف نشود، هر قدر هم ضرایب P، I، D را تنظیم کنید، نتیجه مطلوبی نخواهید گرفت.

3. تنظیم ضرایب P, I, D در اینورتر اینوت GD20

در GD20 وقتی در حالت کنترل برداری کار میکند، برای حلقه سرعت دو تا تنظیم PI داریم:

- مجموعه اول: P03.00 (Kp فرکانس پایین)، P03.01 (Ti فرکانس پایین)

- مجموعه دوم: P03.03 (Kp فرکانس بالا)، P03.04 (Ti فرکانس بالا)

دو تا نقطهی مرجع هم داریم:

- P03.02 → فرکانس پایین

- P03.05 → فرکانس بالا

اتفاقی که میافتد این است:

- اگر فرکانس خروجی نزدیک فرکانس پایین باشد، درایو بیشتر شبیه تنظیمات فرکانس پایین عمل میکند.

- اگر فرکانس خروجی نزدیک فرکانس بالا باشد، درایو بیشتر شبیه تنظیمات فرکانس بالا عمل میکند.

- بین این دو نقطه، درایو مقدار Kp و Ti را بهصورت خطی بین این دو مجموعه حساب میکند (اینترپولیشن)، نه اینکه ناگهان از یکی به دیگری سوئیچ کند.

هدف این کار این است که در دورهای خیلی پایین و خیلی بالا، حلقه سرعت رفتار پایدار و مناسبی داشته باشد. اینورتر اینوت GD20 برای فرایندی مانند کنترل فشار یا دما هم دو مجموعه PID دارد:

- برای فرکانس بالا:

- P09.04 → Kp بالا

- P09.05 → Ti بالا

- P09.06 → Td بالا

- برای فرکانس پایین:

- P09.17 → Kp پایین

- P09.18 → Ti پایین

- P09.19 → Td پایین

و باز هم دو پارامتر تعیینکنندهی بازه داریم:

- P09.20 → فرکانس مرجع پایین

- P09.21 → فرکانس مرجع بالا

رفتار درایو بدین شرح است:

- زیر P09.20 → فقط از مجموعه فرکانس پایین استفاده میکند.

- بالای P09.21 → فقط از مجموعه فرکانس بالا استفاده میکند.

- بین این دو → مقادیر PID را خطی بین این دو مجموعه مخلوط میکند (اینترپولیشن).

بنابراین اگر پروژهتان ساده است (مثلاً بوستر پمپ، فن، پمپ آب)، معمولاً تنظیم همان مجموعه بالا (P09.04–P09.06) کافی است و اصلاً سراغ مجموعه پایین نروید ولی اگر پروژه حساس است (مثلاً کنترل کشش، رولینگ، واینـدر) بهتر است هر دو مجموعه پارامتر را تنظیم کنید تا در دورهای پایین هم حلقه PID رفتار نرم و بدون نوسان داشته باشد.

4. رمپ و فیلتر خروجی PID

در برخی کاربردها اگر خروجی PID خیلی سریع تغییر کند، سیستم دچار نوسان یا به عبارتی (Hunting) میشود. برای نرمتر کردن رفتار کنترلی، GD20 دو پارامتر مهم ارائه میدهد:

- P09.15 – زمان رمپ فرمان PID

با تنظیم این پارامتر، تغییرات خروجی PID روی یک رمپ زمانی اعمال میشود؛ یعنی درایو اجازه نمیدهد فرکانس به صورت ناگهانی جهش کند. - P09.16 – زمان فیلتر خروجی PID

این پارامتر نوعی فیلتر زمانگذر روی خروجی PID اعمال میکند و نویز یا نوسانات سریع را صاف میکند.

♦️در تنظیمات PID ، اگر هنگام تست متوجه شدید فرکانس زیاد بالا و پایین میشود، اولین جایی که باید سر بزنید همین دو پارامتر هستند.

تنظیم PID اینورتر اینوت GD20 برای بوستر پمپ با فشار ثابت

فرض کنید میخواهید فشار آبرسانی را روی 4bar نگه دارید. سنسور فشار 0–10V دارید که 0V معادل 0bar و 10V معادل 10bar است. روند کار بهصورت کلی میتواند به صورت زیر باشد:

- سیمبندی سنسور

خروجی سنسور فشار به ورودی آنالوگ AI1 اینورتر GD20 متصل میشود و تغذیه سنسور از منبع 24VDC یا منبع مناسب دیگر تامین میشود.

- اسکیل کردن ورودی آنالوگ

در گروه پارامترهای ورودی آنالوگ (گروه P04)، محدوده 0–10V به 0–100% نگاشت میشود؛ یعنی وقتی فشار 10bar است، فیدبک PID برابر 100% خواهد بود. - انتخاب مرجع و فیدبک

- P09.00 را طوری تنظیم میکنیم که مرجع PID از Setpoint روی کیپد گرفته شود.

- P09.01 را روی 40% میگذاریم (چون 4bar معادل 40% از 10bar است).

- P09.02 را روی AI1 انتخاب میکنیم تا فیدبک از سنسور فشار خوانده شود.

- تنظیم اولیه ضرایب PID

- Kp (P09.04) را از مقدار کوچک شروع میکنیم (مثلاً 1.00) و بهآرامی افزایش میدهیم تا سیستم واکنش مناسب نشان دهد ولی نوسان نکند.

- Ti (P09.05) را در حد متوسط قرار میدهیم تا خطای ماندگار حذف شود (مثلاً حدود 1–3s).

- Td (P09.06) را یا صفر میگذاریم یا مقدار خیلی کم تا از تقویت نویز جلوگیری شود.

در صورت مشاهده نوسان، مقدار P09.15 و P09.16 را کمی افزایش میدهیم تا تغییرات خروجی نرمتر شود.

- تست در شرایط مختلف

با باز و بستهکردن مصرفکنندهها(برای مثال شیر ها)، رفتار اینورتر را بررسی میکنیم:- وقتی مصرف زیاد میشود، دور موتور باید بالا برود و فشار نزدیک 4bar ثابت بماند.

- وقتی مصرف کم میشود، دور کم میشود اما فشار نوسان شدید نداشته باشد.

نتیجهگیری و جمعبندی

در این مقاله دیدیم که PID اینورتر چگونه با استفاده از فیدبک فشار، دما، سطح یا دبی، سرعت موتور را بهصورت هوشمند تنظیم میکند و چه نقشی در پایداری فرآیند و کاهش مصرف انرژی دارد. اگر برای پروژه خود به دنبال انتخاب، تنظیم و خرید اینورتر مجهز به PID هستید، میتوانید برای دریافت مشاوره تخصصی و استعلام قیمت با تیم فنی و فروش ما در تتا صنعت تماس بگیرید.

پرسشهای متداول درباره PID اینورتر

1) PID اینورتر چه تفاوتی با PID در PLC دارد؟

بهصورت خلاصه: PID داخل درایو یعنی یک کنترلر محدود و تخصصی برای همان موتور، اما PID داخل PLC به معنی یک کنترلر عمومی و بسیار منعطف برای هر حلقهٔ فرآیندی است.

2) از کجا بفهمم تنظیمات PID اینورتر من درست است؟

اگر متغیری (مثل فشار) سریع و بدون نوسان شدید به ستپوینت برسد، در بارهای مختلف نوسان کمی داشته باشد و فرکانس موتور بیجهت بالا و پایین نپرد، یعنی تنظیمات PID مناسب است.

3) آیا همیشه لازم است از PID استفاده کنم؟

نه. برای کاربردهای ساده با سرعت ثابت (مثلاً یک فن معمولی) نیازی به PID نیست. وقتی فشار، دما، سطح یا کشش باید ثابت بماند و بار مدام عوض میشود، استفاده از PID توجیه دارد.

4) اگر سنسور فشار یا دما خراب شود، چه اتفاقی برای PID اینورتر میافتد؟

با خرابی سنسور، PID دادهٔ اشتباه میگیرد و ممکن است اینورتر خروجی نامناسب بدهد. باید آلارم قطع سیگنال آنالوگ را در درایو فعال کنید و سناریوی Fail-safe تعریف کنید؛ مثلاً در صورت خطا، درایو روی دور ثابت پایین برود یا توقف کند.